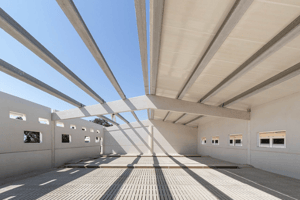

La aplicación del poliuretano inyectado se utiliza principalmente en el relleno de cámaras de aire en fachadas o tabiquería, sobre todo en casos de rehabilitación de edificios, para obtener un buen aislamiento termoacústico. Pero, ¿cómo inyectar poliuretano correctamente?

Cuando se rellenan los huecos o cavidades entre tabiques hay que tener cuidado de no excedernos o quedarnos cortos con la cantidad de aislamiento que inyectamos. Existe el peligro de que la presión de la espuma al expandir pueda desquebrajar o incluso tirar la pared, tanto por sobrepresión como por encogimiento.

Las técnicas de inyección de poliuretano están muy desarrolladas y exigen diferentes controles durante su ejecución. El primer paso es realizar un estudio previo de la situación de la pared en la que queramos intervenir. Se recomienda que la cámara de aire tenga al menos un espesor de 5 centímetros, que sea continua y que la temperatura mínima recomendada del sustrato durante la inyección sea de 5ºC.

Proceso de inyección del poliuretano

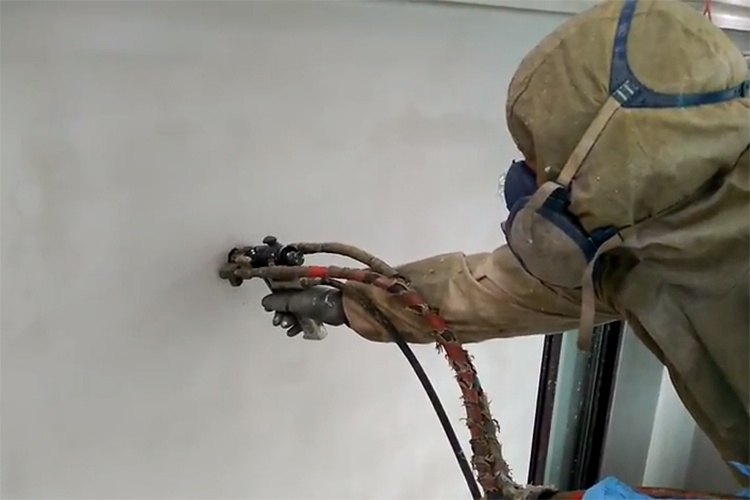

Para inyectar poliuretano correctamente en cámaras de aire se comienza practicando una serie de taladros o huecos en las paredes interiores. Deberemos situarlos a menos de un metro de distancia entre ellos y no se podrán alinear en cuadrícula, ya que las diagonales superarían esa distancia recomendada.

Posteriormente se procederá a la inyección del poliuretano a través de estos huecos, realizándolo siempre de abajo hacia arriba, para de esta manera lograr un óptimo relleno de la cámara de aire. En su interior, el poliuretano comenzará a expandirse rellenándola por completo y llegando a todos los rincones adaptándose a las superficies interiores.

Una vez finalizada la inyección, se cerrarán los taladros o huecos practicados y se dará uniformidad a los paramentos. El poliuretano, al ser un material rígido y rellenar todos los huecos y fisuras, ayuda a mejorar la estabilidad estructural de los paramentos.

Problemas durante la aplicación de poliuretano inyectado

A continuación pasamos a enumerar algunos de los problemas más comunes que pueden surgir durante la aplicación de poliuretano inyectado, junto con sus posibles causas y soluciones:

- Vano de forma irregular: la aguja de la pistola puede estar mal reglada (reglar la posición) o puede haber suciedad en la cámara de mezcla (limpiar la cámara).

- Vano con vetas de color: mala mezcla por obstrucción de componentes (comprobar presiones y/o reparar obstrucción) o diferencias de viscosidad (ajustar y subir temperaturas).

- Vano pobre y cerrado: la viscosidad de los componentes puede ser alta o el ambiente ser frío (subir temperaturas y presiones).

- Vano muy abierto con formación de niebla: demasiado aire en punta de pistola (disminuir el paso de aire) o excesiva presión de mezcla (reducir algo la presión).

- El material tarda en reaccionar, descuelga: la superficie está fría (subir la calefacción de las mangueras).

- Material excesivamente rápido, acabado irregular y con niebla: existe un exceso de presión (bajar la presión de aire en la pistola y presión de mezcla).

- El material llega a la superficie granulado obstruyendo la pistola: existe un exceso de temperatura (hay que disminuir la calefacción de las mangueras).

- En la superficie del material se forman burbujas de forma aleatoria: la superficie sobre la que se aplica está demasiado caliente (hay que esperar a que se enfríe la superficie) o existe contaminación con el producto utilizado anteriormente (hay que dejar pasar algo más de producto por la manguera).

.png?width=186&name=bot%C3%B3n-LP-descarga%20(1).png)