La gran elasticidad del poliuretano termoplástico (TPU) lo convierte en la fibra ideal para prendas deportivas, de baño e impermeables. Se adapta al cuerpo a la vez que aporta libertad de movimientos, resulta agradable al tacto y es resistente a roturas. También soporta desgaste, abrasión y desgarre y tiene una alta capacidad de amortiguación.

Poliuretano termoplástico: versatilidad y resistencia para múltiples soluciones en el mundo del deporte

El poliuretano está también presente en cámaras de aire o de gel, o en forma de laminados, hojas o tubos. Es fácil de usar y se adapta a múltiples diseños. Por ejemplo, el TPU se emplea en forma de laminado en pegatinas o parches en camisetas deportivas. Además, por ser impermeable, transpirable y duradero, es ideal para tiendas de campaña, capas antigolpes de colchones inflables, mochilas y prendas para la lluvia. Los laminados también se usan para compensadores de lastrado y para sistemas impermeables en prácticas submarinas. En embarcaciones de todo tipo, además, se insufla poliuretano en los cascos para mayor aislamiento y flotabilidad.

Cascos, patines, cámaras de aire de balones, calzado de atletismo, sillines de bicicleta y otros equipos solo pueden ser de poliuretano para resistir presiones, golpes, humedad y temperaturas extremas. El poliuretano termoplástico aporta resistencia a la tracción y al reventamiento, elasticidad, amortiguación y flexibilidad. Y, al no contener plastificantes, mantiene sus propiedades intactas más tiempo.

Deportes de agua y poliuretano

El poliuretano termoplástico sirve para aligerar el peso de las tablas de surf. Impide también que se hinchen o deformen, dotándolas de gran resistencia. Además se usa para fabricar las cuerdas de sujeción de las tablas, para que el surfista no las pierda. Por tanto, resisten muy bien las condiciones salinas y, por su elasticidad, evita que el deportista sufra tirones.

En el hockey subacuático se consigue más empuje, precisión y rapidez con el uso del poliuretano en el discos, que se desliza con ligereza por el azulejo de la piscina.

Asimismo, la innovación tecnológica que supusieron los bañadores de poliuretano en la competición provocó gran cantidad de nuevos récords mundiales. Su uso estuvo en entredicho desde el principio, por aventajar a unos nadadores frente a otros (hasta 54 centésimas). Por ello la Federación Internacional de Natación (FINA) prohibió su uso en 2010, obligando a volver al material textil tradicional.

El poliuretano tiene una estructura con la que se consigue una mayor flotabilidad y una menor resistencia en medios acuáticos. Sin costuras, los bañadores y trajes de poliuretano prolongan la velocidad punta del nadador y son extraordinariamente ligeros. Al ir tan pegados a la piel ejercen una presión sobre el cuerpo que facilita al deportista mantener la posición hidrodinámica.

Pero la ingeniería textil con poliuretano ha ido más allá con el diseño de un traje para hacer a los surfistas invisibles a los tiburones. Un modelo los camufla en el agua, mientras que otro emula con sus rayas blancas y azules las señales naturales que repelen a los escualos.

Calzado de poliuretano

Grandes marcas deportivas como The North Face usan poliuretano en sus botas y calzado de montaña, trekking y senderismo, en forma de empeines, suelas y plantillas. Aseguran así impermeabilidad y transpiración, máxima tracción y durabilidad. Es más, las zapatillas de marcas tan míticas como la española J’Hayber se benefician de las propiedades del poliuretano para lograr más confort y agarre en sus modelos.

Motociclismo y poliuretano

Cascos, rodilleras, hombreras, coderas, guantes… los elementos de protección en motociclismo cuentan con el poliuretano como un gran aliado. Aporta resistencia al desgaste, buen comportamiento ante fuertes impactos, ligereza y rigidez.

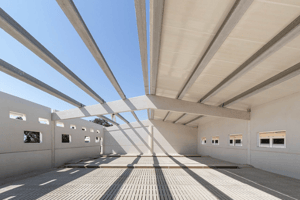

Pistas polideportivas y poliuretano

Los suelos y paredes de pistas polideportivas sufren mucho desgaste por el uso continuado. El poliuretano se convierte en el material más resistente y duradero, que además ofrece amortiguación y se adecúa a las necesidades de todas las prácticas deportivas.

Presas de escalada de poliuretano

El proceso de fabricación de una presa consiste en: pensar y diseñar un boceto para ser esculpido en una base de foam (espuma), añadir el logo y hacer los agujeros para el tornillo y el tornillo antigiro. De todo ello se saca un molde cubriendo la base con silicona líquida.

Una vez tienes el molde de silicona creado, el siguiente paso es rellenarlo tantas veces como presas de escalada se deseen obtener.

El poliuretano, siendo más ligero, consigue hacer mucho más rápido el proceso de secado y por tanto de producción. Compitiendo con la resina de poliéster, el poliuretano es el material que actualmente consigue liderar el mercado.

.png?width=186&name=bot%C3%B3n-LP-descarga%20(1).png)